1. Proses Pembuatan Kaleng Two

Pieces Can

Kaleng pengemasan minuman kopi

Nescafe ini adalah jenis kaleng two

pieces can dengan bahan almunium. Almunium terbagi dalam tiga seri yaitu:

1) Seri 1000, kadar almunium min 99% ekstruksi dan foil, 2) Seri 3000 Mn 0,3-1,5% tahan korosi dapat digunakan untuk DRD dan DWI, dan 3) Seri 5000 Mn 0,5-5% digunakan untuk DRD dan tutup.

1) Seri 1000, kadar almunium min 99% ekstruksi dan foil, 2) Seri 3000 Mn 0,3-1,5% tahan korosi dapat digunakan untuk DRD dan DWI, dan 3) Seri 5000 Mn 0,5-5% digunakan untuk DRD dan tutup.

Aluminium merupakan logam yang memiliki beberapa keunggulan yaitu lebih

ringan daripada baja, mudah dibentuk, tidak berasa, tidak berbau, tidak beracun,

dapat menahan masuknya gas, mempunyai konduktivitas panas yang baik dan dapat

didaur ulang. Tetapi penggunaan aluminium sebagai bahan kemasan juga mempunyai

kelemahan yaitu kekuatan (rigiditasnya) kurang baik, sukar disolder sehingga

sambungannya tidak rapat sehingga dapat menimbulkan lubang pada kemasan,

harganya lebih mahal dan mudah mengalami perkaratan sehingga harus diberi

lapisan tambahan. Reaksi aluminium dengan udara akan menghasilkan aluminium

oksida yang merupakan lapisan film yang tahan terhadap korosi dari atmosfir.

Penggunaan aluminium sebagai wadah kemasan, menyebabkan bagian sebelah dalam

wadah tidak dapat kontak dengan oksigen, dan ini menyebabkan terjadinya

perkaratan di bagian sebelah dalam kemasan. Untuk mencegah terjadinya karat, maka di bagian dalam dari wadah aluminium

ini harus diberi lapisan enamel. Secara komersial penggunaan aluminium murni

tidak menguntungkan, sehingga harus dicampur dengan logam lainnya untuk

mengurangi biaya dan memperbaiki daya tahannya terhadap korosi. Logam-logam

yang biasanya digunakan sebagai campuran pada pembuatan wadah

aluminium adalah tembaga, magnesium, mangan, khromium dan seng (pada media alkali) (Anonim, 2010).

aluminium adalah tembaga, magnesium, mangan, khromium dan seng (pada media alkali) (Anonim, 2010).

Kaleng

dua lembar adalah kaleng yang dibuat dari bahan baku plat timah, aluminium atau

lakur (alloy). Pembuatan kaleng dua

lembar dapat dilakukan dengan dua cara, yaitu proses draw-and-wall-iron (DWI)

dan proses draw-and-redraw (DRD). Proses DWI menghasilkan kaleng dengan

dinding yang tipis dan digunakan untuk memproduksi kaleng aluminium untuk

minuman berkarbonasi dimana bahan pengemas mendapat tekanan setelah pengisian.

Kaleng DRD mempunyai dinding yang lebih tebal dan dapat digunakan untuk

mengemas bahan pangan yang disterilisasi dimana diperlukan adanya ruang vakum (head-space)

pada kaleng selama pendinginan (Anonim, 2010).

1.1. Kaleng DWI (Draw and Wall Iron)

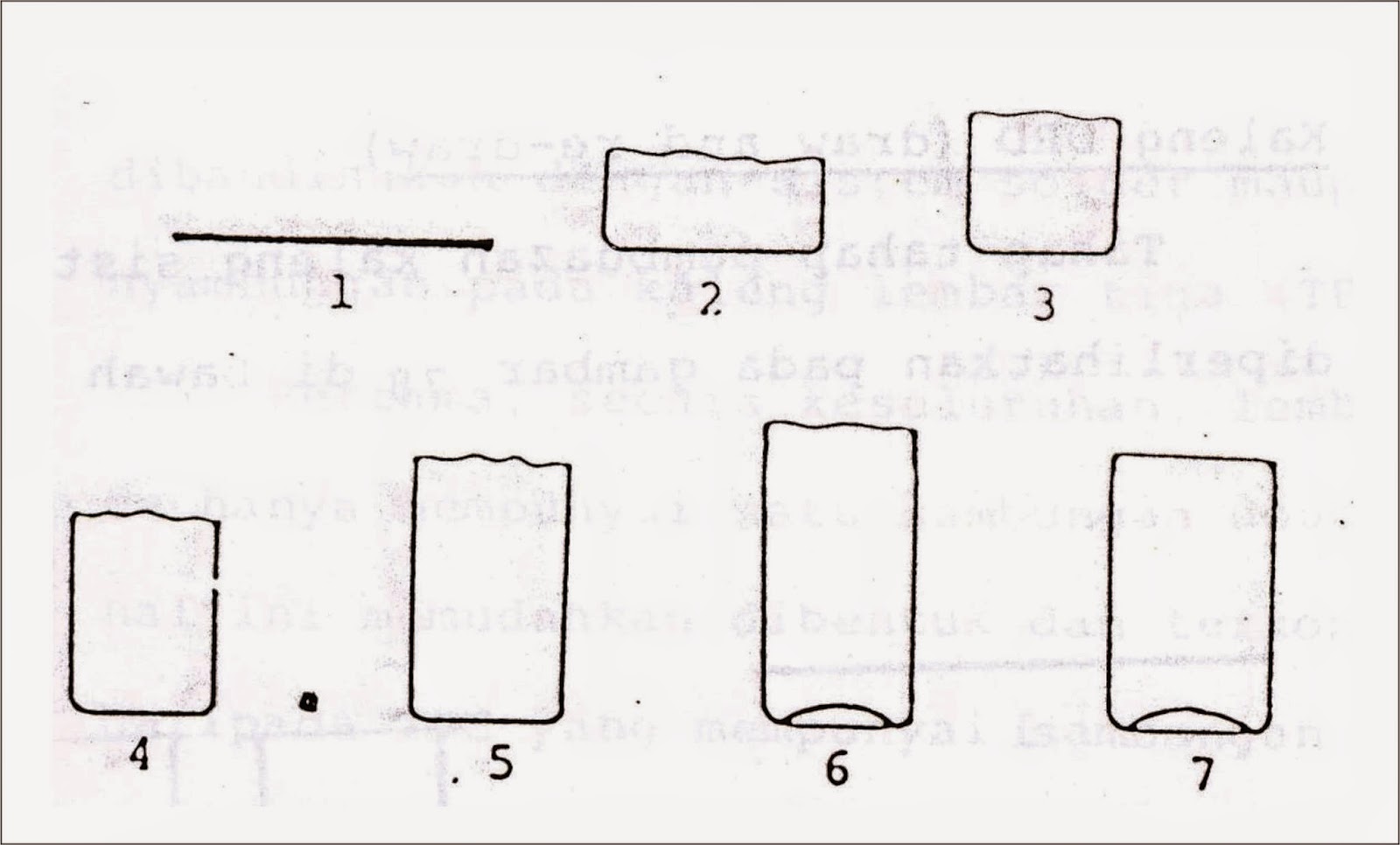

Urutan proses pembuatan kaleng DWI dapat dilihat

pada Gambar 1, dan

dapat dijelaskan sebagai berikut :

-

Bahan pembuat kaleng

adalah plat timah dan aluminium dengan ketebalan masingmasing 0.3 dan 0.42 mm.

-

Sekeliling lembaran

ditekan ke dalam berbentuk mangkuk atau lekukan untuk memperoleh lekukan yang

dangkal.

-

Lekukan dilewatkan

berturut-turut pada lingkaran logam (annular rings) untuk mengurangi

ketebalan dinding lekukan sampai kira-kira 1/3 dari ketebalan awal dan

tingginya tiga kali tinggi semula. Proses ini disebut dengan Wall Ironed.

-

Setelah bentuk dasar

terbentuk, maka kaleng dipotong sesuai dengan ukuran yang diinginkan.

-

Penutupan dengan cara double seaming setelah

pengisian (Anonim, 2010).

Sistem pelapisan bagian dalam dilakukan dengan cara

spray dan oven. Jenis enamel yang digunakan tergantung dari bahan

pembuat kaleng dan produk yang akan dikemas, dan biasanya berupa epoksi

fenolik, epoksiamin dan senyawa-senyawa vinil (Anonim, 2010).

Modifikasi dari proses DWI dapat dilakukan dengan

cara :

·

Memperkecil ukuran

diameter dari leher kaleng yang dapat memperbaiki penampilan dan kekuatan

kaleng untuk ditumpuk, serta menghemat penggunaan logam.

·

Ring-pull-tabs atau full-aperture untuk memudahkan membuka

kaleng.

·

Disain cetakan dengan

menggunakan komputer dan penggunaan tinta yang tahan terhadap abrasi, yang

memungkinkan badan kaleng dicetak sebelum dibentuk. Tinta kemudian ditarik

dengan logam selama proses DWI untuk menghasilkam disain yang diinginkan pada

produk akhir (Anonim, 2010).

Gaambar 1.

Urutan Proses Pembuatan Two Pieces Can

Tipe DWI

1.2. Kaleng DRD (Draw and Re-Draw)

Proses DRD pada prinsipnya sama dengan DWI, dan perbedaannya hanya terletak

pada proses ironing, dimana pada DWI proses ironing bertujuan

untuk mengurangi ketebalan dari kaleng, sedangkan pada proses DWD tidak

terdapat proses ironing sehingga dihasilkan kaleng yang lebih tebal. Bahan pembuat kaleng DRD adalah plat timah dengan

ketebalan 0.2 mm. Tahap-tahap pembuatan kaleng DRD dapat dilihat pada Gambar 2 (Anonim, 2010).

Gambar

2. Urutan Proses Pembuatan Two Pieces

Can Tipe DRD

Keuntungan dari kaleng dua lembar

adalah mempunyai integritas yang besar, lapisan penutup yang lebih seragam,

menghemat penggunaan logam dan mempunyai bentuk yang lebih menarik bagi

konsumen, dibandingkan dengan sistem solder maupun penyambungan pada kaleng

lembar tiga (TPC). Hal ini disebabkan karena :

·

Lembar

ganda hanya mempunyai satu sambungan double seam sehingga mudah dibentuk

dan dikontrol, dibandingkan TPC dengan sambungan pada sisi badan dan double

seam yang kompleks.

·

Lapisan pelindung bagian dalam tidak perlu melindungi

sambungan yang mudah korosi an kontak dengan produk sebagaimana pada kaleng

TPC.

·

Tidak diperlukan adanya penyolderan sehingga bahan

dapat dihemat.

·

Menyediakan tempat yang lebih luas karena tidak

terdapat sambungan sehingga dapat dicetak (diprinting) lebih indah dan lebih

lengkap misalnya untuk pelabelan pada produk (Anonim, 2010).

2. Proses Pengalengan Produk

Secara umum proses

pengalengan produk pangan terdiri dari delapan tahap, yaitu: penanganan kaleng

kosong, pembersihan kaleng kosong, persiapan produk, pengisian, penutupan,

proses pengalengan, pendinginan, penanganan dan penyimpanan hasil pengalengan

(Anonim, 2010).

Cara penaganan pengalengan produk ini sedikit berbeda

dengan tahap-tahap diatas, penanganan produk ini dilakukan secara aseptik,

yaitu produk dan kemasan kaleng terlebih dahulu disterilkan kemudian dilakukan

pengisian secara aseptik, artinya tidak ada campur tangan manusia. Diagram alir

pengalengan produk minuman kopi dalam kaleng dapat dilihat pada gambar dibawah

ini.

Gambar 3. Diagram Alir Pembuatan Minuman Kopi dalam Kaleng

2.1. Persiapan Produk

Persiapan produk untuk menghasilkan minuman kopi terdiri

dari pembuatan kopi instan dan pembuatan minuman kopi. Pembuatan kopi instan

terdiri dari roasting, penggilingan,

ekstraksi, dan pengeringan.

Roasting merupakan proses

Penyangraian biji kopi yang tergantung pada

waktu dan suhu yang ditandai dengan perubahan kimiawi yang signifikan. Terjadi kehilangan berat kering terutama gas CO2 dan produk pirolisis volatil lainnya. Kebanyakan produk pirolisis ini sangat menentukan cita rasa kopi. Kehilangan berat kering terkait erat dengan suhu penyangraian. Berdasarkan suhu penyangraian yang digunakan kopi sangrai dibedakan atas 3 golongan yaitu : ligh roast suhu yang digunakan 193 sampai 199°C, medium roast suhu yang digunakan 204°C dan dark roast suhu yang digunakan 213 sampai 221°C (Noeroel, 2008).

waktu dan suhu yang ditandai dengan perubahan kimiawi yang signifikan. Terjadi kehilangan berat kering terutama gas CO2 dan produk pirolisis volatil lainnya. Kebanyakan produk pirolisis ini sangat menentukan cita rasa kopi. Kehilangan berat kering terkait erat dengan suhu penyangraian. Berdasarkan suhu penyangraian yang digunakan kopi sangrai dibedakan atas 3 golongan yaitu : ligh roast suhu yang digunakan 193 sampai 199°C, medium roast suhu yang digunakan 204°C dan dark roast suhu yang digunakan 213 sampai 221°C (Noeroel, 2008).

Penggilingan kopi skala luas

selalu menggunakan gerinda beroda (roller), gerinda roller ganda dengan gerigi

2 sampai 4 pasang merupakan alat yang paling banyak dipakai. Partikel kopi

dihaluskan selama melewati tiap pasang roller. Derajat penggilingan ditentukan

oleh nomor seri roller yang diguncikan. Kondisi ideal dimana ukuran partikel

giling seragam adalah mustahil, namun variasi lebih rendah jika menggunakan

gerinda roller ganda. Alternatif lain adalah penggilingan system tertutup

berbasis proses satu tahap, dimana jika ukuran partikel melebihi saringan maka

partikel dikembalikan ke pengumpan untuk digiling ulang, (Noeroel, 2008).

Proses ekstraksi untuk

pembuatan kopi instan dipergunakan percolator (penyaring kopi) dan alat

sentrifuge untuk mengepres sisa ampas. Proses ini terjadai didalam 6 percolator

(penyaring kopi) menggunakan prinsip counter curent. Tujuan pengolahan adalah

untuk memperoleh ekstraksi optimum dari padatan terlarut tanpa merusak kualitas

(Noeroel, 2008).

Proses Spray drying terjadi didalam tower silindris yang besar dengan

dasar kerucut, pada bagian ini cairan kopi dimasukkan dengan tekanan ke dalam

bagian atas tower bersamaan dengan pancaran angin udara panas sekitar 250°C.

Partikelpartikel yang disemprotkan akan kering dan jatuh serta terkumpul

sebagai bubuk pada bagian ujung kerucut lalu dipindahkan menggunakan alat katup

yang berputar. Untuk meningkatkan daya larut dalam air dan membentuk butiran

biasanya ditingkatkan dengan proses aglomerasi. Proses aglomerasi dicapai

dengan membasahi partikel bubuk, membiarkannya bergabung dan kemudian

mengeringkannya kembali (Noeroel, 2008).

Selain tahap pembuatan kopi

instan dalam pembuatan minuman kopi dilakukan tahap pembuatan minuman kopi

yaitu pencampuran bahan yang terdiri dari air, gula, susu bubuk

skim, lemak susu, kopi bubuk instan, pengatur keasaman, perisa susu dan vanila,

pengemulsi nabati (lesitin kedelai), bubuk kakao, dan pemantap. Serta pemanasan

atau sterilisasi.

2.2. Penanganan Kaleng

Kosong

Kaleng kosong disimpan dalam keadaan tertutup, ruang

penyimpanan tidak lembab dan tidak berbau, harus dihindari adanya perubahan

suhu yang akan mempengaruhi kondensasi air sehingga kaleng mudah berkarat.

Kaleng kosong yang belum digunakan harus dijaga sedemikian rupa sehingga

permukaan/ bibir kaleng tidak rusak atau penyok dan bagian sambungan tidak

rusak. Penyimpanan kaleng kosong terhindar dari garam atau air garam, karena garam

menyebabkan kaleng berkarat (Anonim, 2010).

2.3. Pembersihan Kaleng

Kosong

Cara efektif untuk membersihkan kaleng kosong dengan cara

memcuci kaleng pada posisi terbalik menggunkan air panas yang disemprotkan

(Anonim, 2010).

(Anonim, 2010).

2.2.4. Pengisian

Pengisian kaleng harus seragam dan jumlah/ berat produk

relatif sama. Teknik pengisian yang benar harus dihindari adanya gas terutama

oksigen. Pengisian produk dalam kondisi panas (hot filling) atau dengan cara memanaskan produk setelah pengisian

sebelum dilakukan penutupan bertujuan untuk mendaptakan kondisi hampa udara.

Pengisian produk dalam kaleng tidak dilakukan sampai penuh namun ada jarak

antara permukaan produk dengan permukaan kaleng. Jarak ini dikenal dengan head space. Tinggi head space berkisar 6-9 mm. Selain dengan cara pengisiannya,

keadaan vakum dapat diperoleh dengan cara exhausting

yaitu menghilangkan udara dalam kaleng sehingga keadaanya menjadi vacum. Exhausting

dapat dilakukan denganmenggunakan

alat mechanical high vacuum seamer pada suhu kamar (Anonim, 2010).

Metode pengemasan yang digunakan dalam produk ini dengan

menggunakan metode aseptik, dimana produk dan kemasan kalengnya telah

disterilkan terlebih dahulu kemudian baru dilakukan pengemasan secara aseptik.

Aseptik berarti tidak ada campur tangan manusia. Oleh karena itu pengisian

produknya dilakukan oleh mesin secara kontinyu dan otomatis.

2.5. Penutupan Kaleng

Proses penutupan kaleng dilakukan setelah proses exhausting. Kaleng ditutup dengan rapat dan hermetis pada suhu

tertentu yang relatif masih tinggi. Proses penutupan kaleng perlu

distandarisasi dan dikendalikan dengan ketat; terutama yang berhubungan dengan

bagian sambungan/penutupan. Oleh karena itu, terhadap penutupan kaleng ini

perlu dilakukan pengujian secara tertib dan dimasukkan ke dalam prosedur Cara

Pengolahan Pangan yang Baik (CPMB). Secara periodik dilakukan pengujian dan

hasilnya dicatat untuk menjamin bahwa produk kaleng mempunyai

sambungan/penutupan yang baik (Hariyadi, dkk, 2010).

Kondisi vakum dalam kaleng setelah proses penutupan kaleng sangat pen-ting

untuk:

a. Menjaga

tutup kaleng pada kondisi cekung selama proses penyimpanan normal. Dalam hal

ini apabila terjadi penyimpanan bentuk cekung dapat digunakan sebagai indikasi

kebusukan, karena pembentukan gas oleh bakteri pembusuk menyebabkan kaleng

menggelebung dan ini dimulai dari bagian tutupnya. Kecekungan yang terjada juga

merupakan indikasi bahwa sam-bungan/penutupan tetap terjada sehingga kondisi

hermetis tetap diperta-hankan.

b. Mengurangi

konsentrasi oksigen, sehingga mampu mengurangi kemungkinan perubahan-perubahan

karena reaksi oksidasi, seperti oksidasi lemak, vitamin, perubahan warna dan

proses pengkaratan.

c. Menghindari

rusaknya sambungan/ penutupan kaleng selama proses pema-nasan, karena selama

proses pemanasan terjadi pemuaian.

d. Produk

yang dikemas dengan flexible pouch

atau daging yang dikemasa dalam kaleng dengan luas permukaan besar, kondisi

vakum akan menyebab-kan kontak antara produk dengan permukaan kemasan dan pindah

panas menjadi lebih efektif (Hariyadi, dkk, 2010).

Gambar 5. Mesin Double Seaming

Mesin penutup kaleng memiliki empat bagian penting

yang berhubungan langsung dengan proses penutupan. Keempat bagian itu adalah:

1. Seaming chuck

Merupakan

bagian yang berbentuk lempeng atau piringan bulat yang ukurannya tepat seperti

tutup kaleng (memiliki ukuran yang sama seperti bagian counter sink). Adapun fungsi seaming chuck ini adalah untuk menahan

kaleng body agar tidak meleset pada operasi penutupan oleh rol pertama dan

kedua.

2. Can lifter plate

Merupakan

lempengan bulat yang menyangga kaleng dari bawah sehingga bagian atas kaleng

menempel pada seaming chuck dan tepat

berada pada posisi operasi rol pertama dan kedua.

3. First operation seaming roll

Pada

alat penutup kaleng double seamer,

proses penutupan kaleng yang sebenarnya dilakukan oleh dua pasang rol yang

posisinya saling bersilangan. Rol pertama ini ada dua (sepasang) yang posisinya adalah saling

diagonal. Rol pertama memiliki lekukan yang lebih dalam dan lebar yang

berfungsi untuk membentuk keliman awal.

4. Second operation seaming roll

Ini adalah rol kedua yang berfungsi untuk menyempurnakan hasil dari rol

pertama. Rol kedua ini memiliki lekukan yang dangkal dan sempit sehingga

menghasilkan keliman ganda yang lebih rapat (X3-Prima, 2010).

Pada prinsipnya operasi penutupan kaleng dilakukan sebagai berikut:

Kaleng diletakkan tepat ditengah-tengah lifter, pada saat pedal ditekan lifter akan naik sehingga kaleng melekat pada seaming chuck, yang mana pada seaming chuck telah terdapat tutup kaleng. Rol pertama mulai bekerja, sambil berputar rol pertama akan mendekati posisi tutup kaleng. Karena lekukan pada rol pertama, maka tutup kaleng akan melipat ke bawah. Keliman pertama terbentuk. Setelah rol pertama mengelilingi seluruh bagian tutup kaleng maka rol pertama akan menjauhi tutup kaleng. Setelah itu rol kedua yang berputar akan mendekati tutup yang telah dilipat oleh rol pertama tadi, karena lekukanya lebih sempit dan dangkal maka keliman yang terbentuk oleh rol kedua ini akan lebih rapat. Setelah rol kedua menyelesaikan tugasnya maka akan segera menjauhi chuck dan lifter bersama kaleng yang telah tertutup akan turun, dan selesailah operasi penutupan kaleng tersebut. Seluruh operasi penutupan kaleng memerlukan waktu sekitar 10 detik (X3-Prima, 2010).

Kaleng diletakkan tepat ditengah-tengah lifter, pada saat pedal ditekan lifter akan naik sehingga kaleng melekat pada seaming chuck, yang mana pada seaming chuck telah terdapat tutup kaleng. Rol pertama mulai bekerja, sambil berputar rol pertama akan mendekati posisi tutup kaleng. Karena lekukan pada rol pertama, maka tutup kaleng akan melipat ke bawah. Keliman pertama terbentuk. Setelah rol pertama mengelilingi seluruh bagian tutup kaleng maka rol pertama akan menjauhi tutup kaleng. Setelah itu rol kedua yang berputar akan mendekati tutup yang telah dilipat oleh rol pertama tadi, karena lekukanya lebih sempit dan dangkal maka keliman yang terbentuk oleh rol kedua ini akan lebih rapat. Setelah rol kedua menyelesaikan tugasnya maka akan segera menjauhi chuck dan lifter bersama kaleng yang telah tertutup akan turun, dan selesailah operasi penutupan kaleng tersebut. Seluruh operasi penutupan kaleng memerlukan waktu sekitar 10 detik (X3-Prima, 2010).

Double seam perlu dievaluasi untuk menyakinkan

bahwa penutupan yang hermetis dapat dicapai. Adalah suatu keharusan untuk

melakukan inspeksi rutin terhadap double

seam untuk menjamin produk yang dipasarkan dalam kemasan yang hermetis. Dalam

hal ini perlu dilakukan pengukuran-pengukuran antara lain:

1.

Countersink depth: jarak yang diukur dari atas double seam ke permukaan tutup kaleng

2.

Seam thickness: jarak maksimum yang diukur dari

kedua tepi double seam

3. Seam width (length or height): jarak yang diukur dari atas ke bawah double seam

4.

Body hook dan cover hook: panjang bagian akhir body flange dan cover curl

5.

Overlap: panjang overlap body hook dan cover

hook

6.

Tightness:

ditentukan dari derajat wrinkling dari cover

hook

7.

Juncture area: double seam yang terjadi pada sambungan

(Hariyadi, dkk, 2010).

(Hariyadi, dkk, 2010).

Gambar 6. Penampang Double Seam

Karena

proses pengemasan produk ini dilakukan secara aseptic, jadi proses sterilisasi

tidak dilakukan pada produk yang telah dikalengkan, melainkan dilakukan pada

kemasan dan produknya sebelum pengisian.

Komentar ini telah dihapus oleh administrator blog.

BalasHapusnice info menambah wawasan sekali kak

BalasHapuswebsite alfamart