1. Spesifikasi Kaleng dan Produk

Spesifikasi

kemasan kaleng Nescafe ini dapat dilihat pada tabel dibawah ini.

Tabel 1. Spesifikasi Kaleng

Spesifikasi

|

Simbol

|

Arti

|

Kadaluarsa

Ukuran

Bahan kaleng

Jenis kaleng

|

01-31

01-12

2011

200 x 504

Alu

-

|

Tanggal

Bulan

Tahun

Diameter kaleng 2 inchi

Tinggi kaleng 5 4/16 inchi

Alumunium

Two Pieces can

|

Untuk pembahasan tentang ukuran, bahan kaleng dan jenis

kaleng telah dijelaskan di bab sebelumnya. Sedangkan kadaluarsa akan dibahas

dibab ini.

Daya simpan bahan pangan adalah lama waktu sejak bahan

pangan diproduksi sampai diterima oleh konsumen dengan kondisi mutu yang baik

Daya simpan ini digunakan sebagai dasar penentuan waktu kadaluarsa bahan

pangan. Waktu kadaluarsa adalah batasan akhir dari masa simpan bahan pangan.

Artinya dengan berakhirnya waktu kadaluarsa bahan pangan tersebut tidak layak

lagi untuk dikonsumsi, meskipun sebenarnya makanan tersebut belum busuk atau

beracun (Kusmajadi, 2005).

Untuk

melindungi konsumen, informasi mengenai daya simpan produk pangan atau waktu

kadaluarsa perlu diberikan.. Pemberian informasi tersebut harus diungkapkan

dengan jujur, jelas dan terbuka (open

dating) dengan cara penulisan tanggal kadaluarsa. Pemerintah telah

mengeluarkan suatu peraturan Menteri Kesehatan No. 79/Men.Kes/Per/III/1978, dan

peraturan Mentri Kesehatan RI No.180/Men/Per/IV/1985, tentang makanan daluarsa (Kusmajadi,

2005).

Penandaan

waktu kadaluarsa, open dating dapat dilakukan dan dikelompokan menjadi

tiga jenis, yaitu :

a. Penandaan tanggal

pengepakan (the packing date), adalah penandaan yang paling sederhana,

murah dan mudah pelaksanaannya, karena tidak memerlukan analisa produk baik

secara laboratorium maupun uij organoleptik, sebaliknya bagi konsumen karena

tanggal pengepakan hanya merupakan waktu awal daya simpan bukan waktu akhir

daya simpan.

b.

Penandaan

tanggal penjualan yang dianjurkan (sell by date). Jenis penanandaan ini

menganjurkan kepada penjual agar produk sudah terjual habis pada waktu sekitar

tanggal yang dianjurkan sebagaimana tercantum pada label. Penandaan ini

memberikan informasi yang berarti apabila memiliki pengetahuan terhadap daya

simpan produk tersebut setelah waktu pembelian.

c.

Penandaan yang mencantumkan kata-kata “ Kondisi

terbaik, bila dikonsumsi disekitar tanggal …” (the best-if used by date). Untuk beberapa jenis makanan di mana

mutu terbaiknya dapat dipertahankan lebih dari 4 bulan, penandaan sering hanya

menggunakan bulan dan tahun dengan penandaan “terbaik sebelum bulan/ tahun”

atau terbaik sebelum akhir bulan/ tahun” yang juga harus dicantumkan adalah

kondisi penyimpanan yang disarankan. Jenis penandaan ini paling baik dan menguntungkan konsumen. Penandaan ini

biasanya digunakan pada makanan dan minuman yang mempunyai masa simpan yang

lama seperti makanan atau minumam yang disterilisasi atau dibekukan (Kusmajadi,

2005).

2. Label

Label merupakan bagian penting dari sesuatu kemasan. Tujuan utama dari

label adalah untuk identifikasi nama dari sesuatu produk kuantitas dari produk

dan nama dari produsen. Sebagai tambahan dapat dijelaskan bahwa label dapat

menjelaskan bahan penting yang terdapat dalam produk juga dapat dijelaskan

handling terhadap produk supaya tidak mudah rusak

(Departemen Perindustrian, 2007).

(Departemen Perindustrian, 2007).

Peran label sekaligus

sebagai sarana iklan dan sales promosi. Nilai jual dari sesuatu produk dapat

ditingkatkan beberapa kali lipat sebagai akibat dari disain yang tepat dari

sesuatu label. Proses aplikasi dari label, berarti melaksanakan fungsi

komunikasi dari kemasan, dimana isinya dapat diidentifikasi, dan konsumen

dirangsang untuk membeli, serta melalui sarana ini dapat diadakan penalaran

tentang ketentuan bahan dan perlindungan terhadap konsumen dipatuhi atau tidak

(Departemen Perindustrian, 2007).

Label dalam kemasan

terdiri dari dua bagian yaitu Bagian Utama Label (BUL) dan Bagian Informasi

(BI). BUL terdiri dari nama produk, merk, berat bersih, nama dan alamat

perusahaan. Sedangkan BI terdiri dari informasi nilai gizi, komposisi, kode

produksi, tanggal kadaluarsa, petunjuk penggunaan, petunjuk penyimpanan dan

informasi lainnya (Ina Siti Nurminabari, 2010).

Tabel 2. Bagian Utama Label

Bagian

|

Gambar

|

Keterangan

|

Nama produk

|

Minuman kopi susu

|

|

Berat bersih

|

240 ml

|

|

Nama dan alamat perusahaan

|

PT. Nestle Indonesia

Jakarta

|

|

Merk

|

Nescafe

|

Tabel 3. Bagian Informasi

Bagian

|

Gambar

|

Keterangan

|

Komposisi

|

|

air, gula, susu bubuk skim, lemak susu, kopi bubuk

instan, pengatur keasaman, perisa susu dan vanila, pengemulsi nabati (lesitin

kedelai), bubuk kakao, dan pemantap.

|

Informasi Nilai Gizi

|

Mencangkup informasi energi, gram setiap

komponennya, dan %AKG

|

|

Kode produksi

|

02580155AA USEBY/GSBL

Yang terdapat dibagian alas kaleng

|

|

Kadaluarsa

|

14092011

Yang terdapat dibagian alas kaleng, deretan angka

tersebut merupakan tanggal, bulan dan tahun

|

|

Barkode

|

|

9556001025272

Deretan angka tersebut merupakan informasi dimana

2 angka pertama negara asal, 5 angka berikutnya pembuat dan distributor, 5

angka berikutnya lagi identifikasi produk, dan 1 angka terakhir adalah angka

kontrol

|

Logo halal

|

Logo halal dicantumkan dalam

huruf arab, dimana logo ini didapat dari majelis ulama Indonesia

|

|

Consumer services

|

Dapat berupa nomor telepon dari perusahaan atau

alamat email dari perusahaan, yang dapat digunakan konsumen untuk memberikan

saran atau komplain.

|

3. Kerusakan Kaleng

Kerusakan kaleng

dapat menyebabkan tidak tercapainya kondisi hermetis di dalam kaleng. Kerusakan kaleng dapat terjadi oleh hal-hal berikut ini:

1.

Droop: terjadi karena body hook terlalu panjang, operasi pertama terlalu longgar,

penyolderan sambungan terlalu tebal, kerusakan pada roll pertama, produk, sealing

compound, atau cacat pada body flange

atau end curl.

2.

Vee atau Lip: ketidakteraturan pada double

seam karena tidak cukup atau tidak ada overlap.

Kemungkinan yang menyebabkan sama dengan droop.

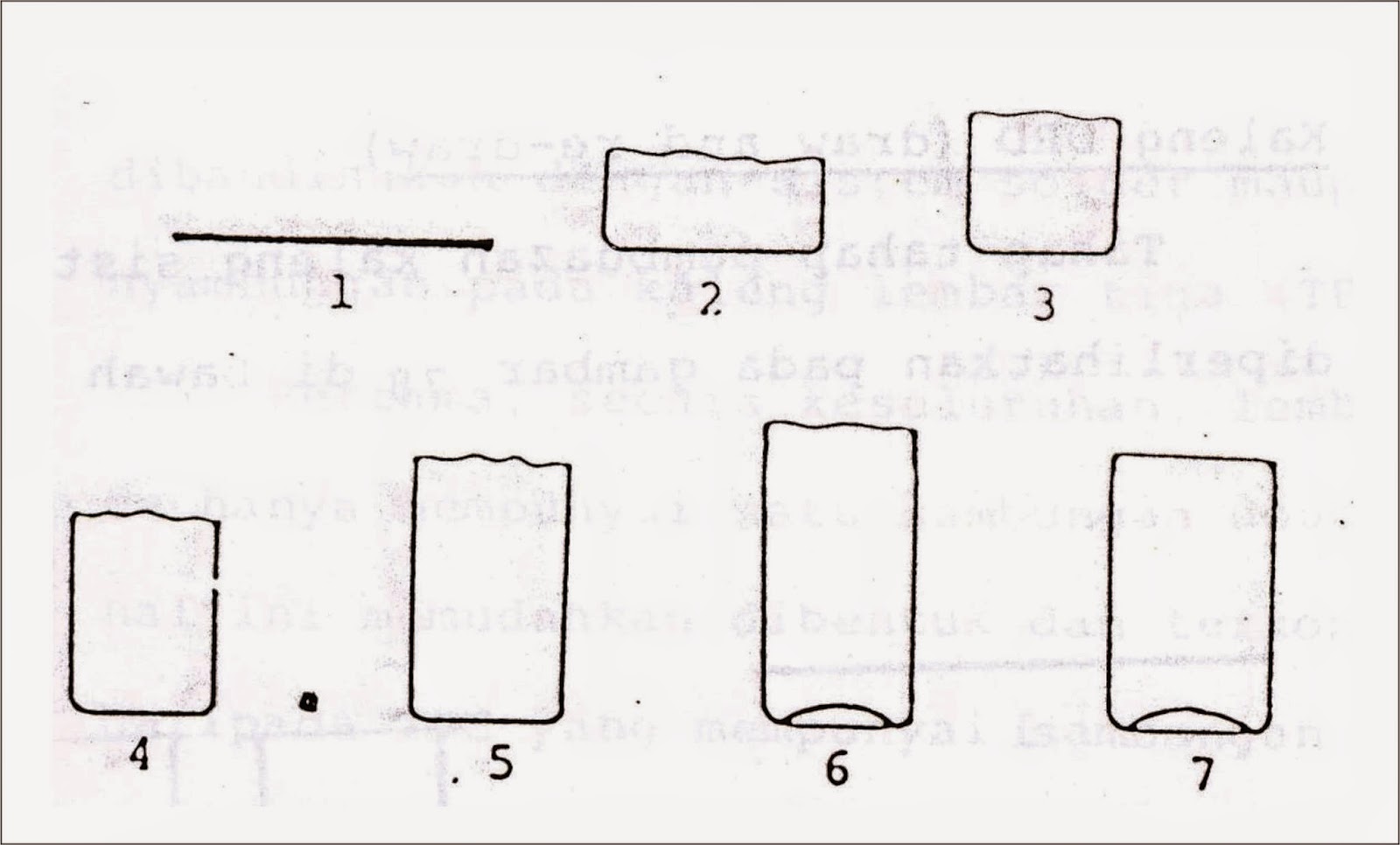

Gambar 1. Kerusakan Kaleng pada Bagian Double Seam

3. Seam tajam: terjadi karena

tutup tertekan ke atas pada saat proses penu-tupan.

4. Patah: terjadi karena cacat

pada seaming chuck, roll pertama atau

kedua disetel terlalu kencang, kerusakan roll,

solder ber-lebihan, produk dalam seam, tekanan berlebihan dari base plate.

5.

Jumped seam atau jump-over.

6.

Deadhead atau spinner

7.

Seam salah

8.

Can body buckling

9.

Cocked body

10.

Seam patah (Anonim, 2010)

4. Kerusakan Makanan Kaleng

Kerusakan yang dapat terjadi pada bahan pangan yang dikemas dengan kemasan

kaleng terutama dalah kerusakan kimia, meski demikian kerusakan biologis juga

dapat terjadi. Kerusakan kimia yang paling

banyak terjadi pada makanan yang dikemas dengan kemasan kaleng adalah hydrogen

swell. Kerusakan lainnya adalah interaksi antara bahan pembuat kaleng yaitu

Sn dan Fe dengan makanan yang dapat menyebabkan perubahan yang tidak

diinginkan, kerusakan mikrobiologis dan perkaratan (korosi) (Hariyadi, dkk, 2010).

4.1. Hydrogen Swell

Hydrogen swell terjadi karena adanya tekanan gas hidrogen yang

dihasilkan dari reaksi antara asam pada makanan dengan logam pada kaleng

kemasan. Hydrogen swell disebabkan oleh:

-

meningkatnya keasaman bahan pangan

-

meningkatnya suhu penyimpanan

-

ketidaksempurnaan

pelapisan bagian dalam dari kaleng

-

proses exhausting yang tidak sempurna

-

terdapatnya

komponen terlarut dari sulfur dan pospat (Hariyadi, dkk, 2010).

4.2. Interaksi antara bahan dasar kaleng dengan makanan

Kerusakan makanan kaleng

akibat interaksi antara logam pembuat kaleng dengan makanan dapat berupa :

-

perubahan

warna dari bagian dalam kaleng

-

perubahan

warna pada makanan yang dikemas

-

off-flavor pada makanan yang dikemas

-

kekeruhan pada sirup

-

perkaratan

atau terbentuknya lubang pada logam

-

kehilangan

zat gizi (Hariyadi, dkk, 2010).

4.3. Kerusakan biologis

4.3. Kerusakan biologis

Kerusakan biologis pada

makanan kaleng dapat disebabkan oleh :

-

meningkatnya

resistensi mikroba terhadap panas setelah proses sterilisasi

-

rusaknya

kaleng setelah proses sterilisasi sehingga memungkinkan masuknya mikroorganisme

ke dalam kaleng.

Kerusakan kaleng yang

memungkinkan masuknya mikroorganisma adalah kerusakan pada bagian sambungan

kaleng atau terjadinya gesekan pada saat proses pengisian (filling).

Mikroorganisme juga dapat masuk pada saat pengisian apabila kaleng yang

digunakan sudah terkontaminasi terutama jika kaleng tersebut dalam keadaan

basah. Kerusakan juga dapat disebabkan karena kaleng kehilangan kondisi

vakumnya sehingga mikroorganisme dapat tumbuh (Hariyadi, dkk, 2010).

4.4. Perkaratan (Korosi)

4.4. Perkaratan (Korosi)

Perkaratan adalah pembentukan lapisan longgar dari peroksida yang

berwarna merah coklat sebagai hasil proses korosi produk pada permukaan dalam

kaleng. Pembentukan karat memerlukan

banyak oksigen, sehingga karat biasanya terjadi pada bagian head space dari

kaleng. Proses korosi jika terus berlangsung dapat menyebabkan terbentuknya

lubang dan kebocoran pada kaleng. Beberapa faktor yang menentukan terbentuknya

karat pada kemasan kaleng adalah :

-

Sifat bahan

pangan, terutama pH

-

Adanya

faktor-faktor pemicu, misalnya nitrat, belerang dan zat warna antosianin.

-

Banyaknya

sisa oksigen dalam bahan pangan khususnya pada bagian atas kaleng (head

space), yang sangat ditentukan pada saat proses blanching, pengisian

dan exhausting.

-

Faktor yang

berasal dari bahan kemasan, misalnya berat lapisan timah, jenis dan komposisi

lapisan baja dasar, efektivitas perlakuan permukaan, jenis lapisan dan

lain-lain.

-

Suhu dan

waktu penyimpanan, serta kebersihan ruang penyimpanan

(Hariyadi, dkk, 2010).

(Hariyadi, dkk, 2010).